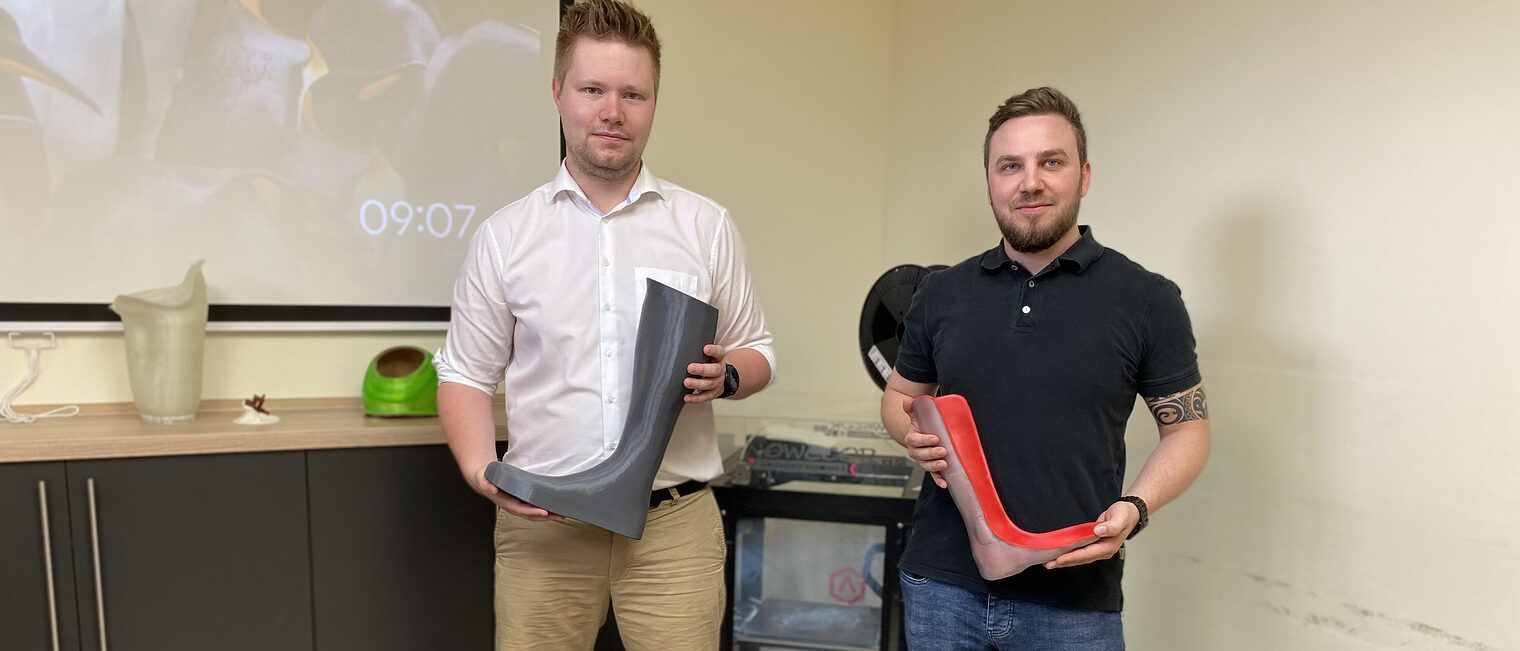

Unternehmer Tim Marxmeier (l.) mit seinem orthopädietechnische Leiter, Maximilian Leue.

Tim Marxmeier stellte sein Sanitätshaus mithilfe der Innovationsberatung der Handwerkskammer und einer Förderung nachhaltig für die Zukunft auf.Veränderung zahlt sich aus

Hannover.- (mj) Eignet sich die 3D-Technik für das Orthopädietechniker-Handwerk? Wie können Drucker und Scanner in die täglichen Arbeitsabläufe integriert werden? Diese Fragen stellte sich Tim Marxmeier vor über zwei Jahren. „Ich hatte eine klare Vorstellung, wie ein innovatives Projekt für unseren Betrieb aussehen kann“, erinnert sich der Medizintechnik-Ingenieur. Nur die Kosten für 3D-Drucker, Scanner, Materialien und den Einsatz des Teams konnte das Sanitätshaus Weigel in Hameln nicht allein aufbringen.

Also hat Marxmeier einen Projektplan erstellt und mit Hilfe der Innovationsberatung der Handwerkskammer Hannover einen Förderantrag eingereicht – mit Erfolg. Von der Fördersumme hat der Chef von 40 Mitarbeitern zwei 3D-Drucker und zwei 3D-Scanner angeschafft. Sie sind seit fast zwei Jahren im Einsatz und aus dem Handwerksbetrieb nicht mehr wegzudenken, berichtet der Unternehmer.

Prozesse auf dem Prüfstand

Was hat sich mit der Nutzung der digitalen Technik im Unternehmen verändert? „50 bis 70 Prozent unserer alten Prozesse im orthetischen Sonderbau gibt es nicht mehr“, fasst Marxmeier zusammen. Ein Beispiel: Das Gipsen der Orthesen wurde durch Scannen ersetzt. „Das spart nicht nur Zeit, sondern auch Platz und Material und reduziert das Abfalllaufkommen“, sagt der 29-Jährige, der vor drei Jahren das operative Geschäft des Familienbetriebs übernommen hat.

Das Team des Sanitätshauses stand den Neuerungen von Beginn an aufgeschlossen gegenüber. „Wir haben von den Azubis über die Gesellen und Meister alle einbezogen“, betont Marxmeier. Sie seien bei Tests und Schulungen dabei gewesen. Schnell stellten auch Skeptiker fest, dass die moderne Technik „kein Hexenwerk“ ist.

„Der Ablauf am Patienten ist der gleiche – nur, dass er digital stattfindet“, erläutert Marxmeier. Modelliert werde am Computer. Das habe dazu geführt, dass im Pandemie-Jahr sogar Mitarbeiter aus dem Homeoffice arbeiten konnten. „Diese räumliche Unabhängigkeit wäre ohne die neue Technik nicht möglich gewesen“, betont er.

Vom Experiment zum bewährten Ablauf

Rückblickend sieht Tim Marxmeier die Innovationen im Betrieb als großes Experiment. „Wir haben viel getestet, immer wieder Rückschläge erlebt, umgedacht und weiterprobiert.“ Es seien beispielsweise Scans und Drucke von Mitarbeitern gemacht worden. Passten diese nicht zu 100 Prozent, wurde nachgearbeitet. „Aus dieser Testphase haben wir viel gelernt“, resümiert Marxmeier.

Fazit: „Die 3D-Technik ist in unserer Branche etablierbar.“ Aber: Carbon sei auch durch den 3D-Druck nicht zu ersetzen, so die Erkenntnis der Orthopädie-Fachleute. Dadurch, dass die Medizin immer digitaler werde, müsse das Handwerk laut Marxmeier einiges tun, um den Anschluss nicht zu verlieren. Deshalb freue es ihn, dass sein Betrieb als Dienstleister attraktiv ist und in Zukunft mehr denn je sein wird. Denn durch die neue Technik konnte die Passgenauigkeit der Orthesen enorm erhöht werden.

Aber nicht nur das: „Mit der Technik punkten wir bei unseren Mitarbeitern und bei Bewerbern. Wir reduzieren das Abfallaufkommen, senken den Papierverbrauch und die Anzahl postalischer Sendungen. Wir arbeiten einfach nachhaltiger“, fasst Marxmeier zusammen.

Vorteil: Mehr Zeit für die Kunden

Den größten Vorteil sieht Marxmeier darin, dass der 3D-Drucker nachts druckt. Dadurch werden tagsüber Ressourcen der Mitarbeiter frei, die der Betrieb in die Kundenbindung und Kundenzufriedenheit investiert. „Unser Beruf ist sehr beratungsintensiv. Die freien Kapazitäten nutzen wir nun wieder intensiver für unsere Kernkompetenzen“, betont der 29-Jährige. Marxmeier und sein Team haben gelernt: „Was eine Maschine machen kann, soll sie auch tun.“

Sie planen eine Innovation und haben Fragen zur Umsetzung und Förderung?

Dann wenden Sie sich an:

Abteilungsleiter Zentrum für Umweltschutz

Tel. +49 511 34859 497

Fax +49 511 34859 432

Zwei Fragen an Frank-Peter Ahlers, Beauftragter für Innovation und Technologie